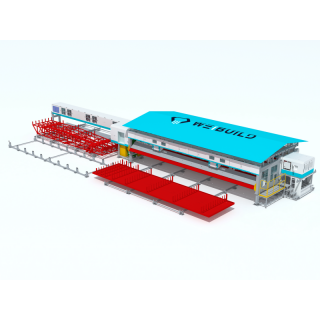

蔚建跳出机械工具的思维逻辑,站在钢筋全流程管理的角度上去解决问题。对钢筋加工的作业流程进行全面梳理和分析,以建筑工程的数据化管理和工业自动化为基础,改变传统作业模式,推进“钢筋组件集中化生产、现场标准化拼装施工”的全新作业模式,***的减少了不必要的工序流程,以及重复搬来搬去的无用作业,实现效率的大幅提升。推动该工序从传统“分散加工”模式,向“工厂预制化加工”模式升级。

蔚建对钢筋加工整体业务进行了智能建造系统升级,实现:

优化流程,减流程

预制组件,减浪费

现场拼装,提效率

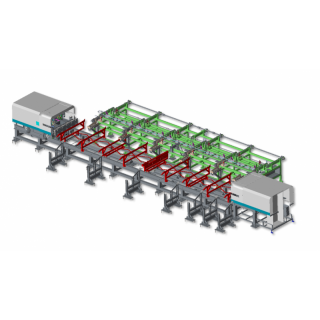

蔚建钢筋智能加工系统提供项目现场(或集中加工厂)钢筋智能化生产;通过人工智能下料优化大幅降低钢筋废料率;全球***自适应剥肋滚丝机组、弯曲中心、剥肋滚丝/ 弯曲自动换模,实现钢筋来料自动拾取、输送、定尺锯切、攻丝、弯曲,成型钢筋按构件分拣打包。

功能特点

直螺纹钢筋,一次性完成定长切断、攻丝、弯曲作业

成品按构件分类堆放的交互式成品料仓

人工辅助原料进仓、成品下料,全程无人化自动作业

视觉图像拼接、深度学习完成长料棒材拾取的无人化

自适应剥肋、滚丝中心,自动完成正反丝及不同直径剥肋滚丝

视觉定位实现弯曲中心的自动换模

PLC主控单元可接入MES系统运行

柔性化自动产线,平均产能≥3.5t/h

集装箱快速拆装模块化设计

主要工艺流程

来料吊装至固定料仓 → 抓取/切断(移动式抓取切断机组) → 自动滚丝(自适应剥肋滚丝机组)→ 弯曲(自动换模智能弯曲中心)→ 按构件分拣 → 打包

加工范围

?12-?32,长度≤12m

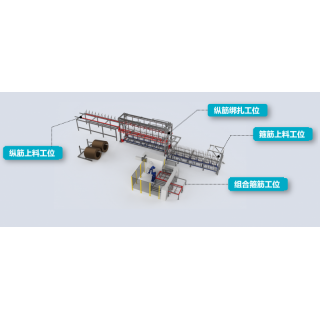

钢筋骨架成型系统

设备性能

融合机器人、人工智能、视觉、机床等相关 技术,实现全流程柱成型钢筋骨架自动化加工

利用视觉识别技术实现钢筋批次自动调整;桁架机械手+滚轮输送组成立体转运系统,便于骨架的加工

基于BIM信息,提供箍筋和纵筋的空间位置;配合工装治具,传送机构,实现钢筋骨架的自动组装

钢筋骨架成型后,利用机器人对绑扎点进行绑扎

| 柱钢筋笼规格参数 | ||||||

|---|---|---|---|---|---|---|

| 序号 | 长(米) | 宽(米) | 高(米) | 箍筋组合数量 (重叠处) |

箍筋间距模数 (mm) |

纵筋最小间距 (mm) |

| 1 | 2.5-5 | 1.25-1.25 | 0.2-0.85 | 1-3 | 50n | 100 |

|

纵筋的直径范围 |

柱笼的重量 | 绑扎枪的开口大小 | 单点绑扎速度 | 纵筋输送速度 | 错接 | |

| 2 |

14/16/18/20/22/25/28 (φ8、φ10) |

652kg | 60mm | 3s/点 | 500mm/s |

50% 错接长度35D且≥500 |

| 注:矩形、一字型、L型的柱笼(升级迭代中) |