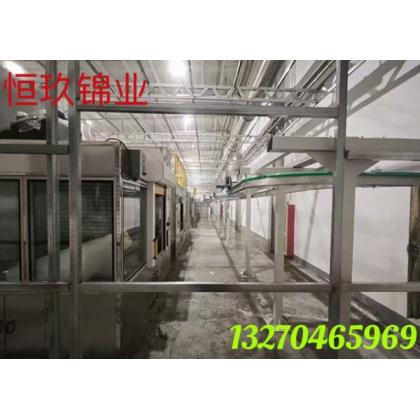

苏州恒玖锦业汽车内饰喷胶包覆生产线是用于将皮革、织物等软质材料包覆在汽车内饰零部件骨架上的自动化生产设备,可提升内饰质感与舒适性,常见于仪表板、门板插件等部件生产。以下是其具体描述:

生产线组成及工作原理:

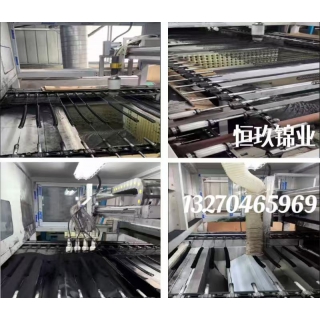

裁切设备:通常采用冲切设备,成卷的原料表皮由其带动刀模冲切成相应形状,可多层同时裁切,以提高效率。

缝纫设备:切割后的表皮通过缝纫机拼接,形成各种装饰线。为保证扎线位置准确,一般建议两张表皮拼接,通过骨架开槽来定位。

喷胶系统:多使用机器人喷胶设备,可精确控制喷胶量和涂胶均匀度。常用胶水有水性胶、溶剂胶和热熔胶,其中热熔胶因环保性能好、粘度强等优点,应用趋势逐渐增加。

烘干设备:用于干燥胶水,常见的干燥方式有室温放置、烘房烘干和烘道烘干。烘房温度一般设置在 40-45℃,放置 15-20 分钟;烘道温度为 60-85℃,放置 3-5 分钟。

包覆设备:包括定位工装和压制设备。定位工装用于将面料、表皮与骨架在模具上定位,然后通过冷压或热压方式,使骨架与表皮接触,在压力作用下胶水将两者粘结。一些先进的生产线会采用仿形压制胎模,通过伺服电机和丝杆驱动,实现精准压制。

包边设备:部分生产线配备工装推块进行包边,也有一些需要人工配合尖嘴钳进行包边,以保证边角处的包覆效果。

检测设备:部分生产线会设置机器视觉检测装置,通过多个视觉检测摄像头,从不同角度检测产品表面是否有胶污、色差、压痕等问题,确保产品质量。

生产线特点:

自动化程度高:可实现从喷胶到包覆、包边等多个工序的自动化操作,减少人工干预,提高生产效率和产品质量稳定性。

工艺精度高:能精确控制喷胶量、涂胶均匀度以及包覆压力等参数,保证内饰件的包覆质量,满足汽车内饰的高品质要求。

节能环保:采用热熔胶等环保型胶水,且设备运行过程中能有效控制能源消耗,符合汽车行业绿色生产的发展趋势。

生产流程:以外购裁剪后的 PVC 裁片为例,先进行缝纫,然后喷胶,接着进入烘干环节,之后进行包覆和包边操作,再经过检验,最后包装出货。