汽车尾门弹簧植绒生产线是专门用于对汽车尾门弹簧进行植绒加工的一套设备组合,旨在提升弹簧的性能和外观质量,以下是对其详细介绍:

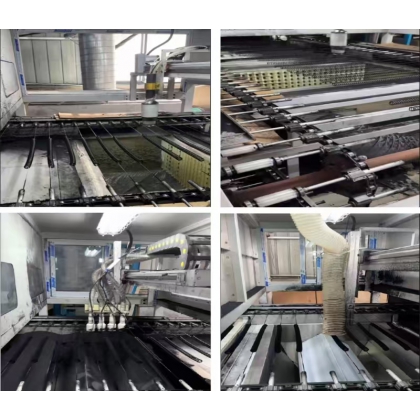

主要组成部分

放料装置:用于放置未植绒的汽车尾门弹簧,通过特定的机械结构,能够稳定、有序地将弹簧输送至后续加工工位,确保送料过程的连续性和准确性。

清洁装置:在植绒前,通过高压空气吹扫、毛刷清扫或超声波清洗等方式,去除弹簧表面的油污、灰尘、杂质等,保证弹簧表面的洁净度,以提高后续植绒的附着力和质量。

上胶装置:将胶水均匀地涂覆在弹簧表面,常见的上胶方式有滚涂、喷涂、浸涂等。通过精确控制胶水的涂覆厚度和均匀性,确保绒毛能够牢固地附着在弹簧上。

植绒装置:利用静电场的作用,使绒毛在电场中带电并垂直飞向涂有胶水的弹簧表面,实现植绒过程。植绒装置的电场强度、绒毛的输送速度和数量等参数都可以进行调节,以适应不同规格和要求的弹簧植绒。

烘干装置:对植绒后的弹簧进行烘干处理,使胶水快速固化,将绒毛牢固地固定在弹簧表面。烘干装置通常采用热风循环、红外线辐射等加热方式,能够精确控制烘干温度和时间,确保植绒质量。

清理装置:去除弹簧表面多余的浮绒,使弹簧表面更加整洁美观。清理装置可以采用毛刷清扫、高压空气吹扫或静电吸附等方式,有效地清除浮绒。

收料装置:对完成植绒加工的弹簧进行收集和整理,方便后续的存储和运输。收料装置通常具有计数、排序等功能,提高生产效率和管理水平。

工作流程:首先,将未植绒的汽车尾门弹簧放置在放料装置上,由放料装置将弹簧依次送入清洁装置进行表面清洁;经过清洁的弹簧进入上胶装置,均匀地涂覆一层胶水;涂胶后的弹簧随即进入植绒装置,在静电场的作用下,绒毛被吸附到弹簧表面完成植绒;植绒后的弹簧进入烘干装置进行烘干固化;烘干后的弹簧再经过清理装置去除表面浮绒;最后,由收料装置对成品弹簧进行收集整理。

生产优势:该生产线实现了汽车尾门弹簧植绒的自动化生产,相比人工植绒,生产效率大幅提高,能够满足大规模生产的需求;通过精确控制各个加工环节的参数,保证了弹簧植绒的质量稳定性和一致性,减少了次品率;生产线配备了完善的安全防护装置和环保设施,保障了操作人员的安全和生产环境的清洁;可根据不同规格和要求的汽车尾门弹簧,对生产线的参数和工艺进行灵活调整,具有较强的适应性和通用性。

应用领域:主要应用于汽车制造行业,为汽车尾门的生产提供配套的弹簧植绒加工。植绒后的汽车尾门弹簧不仅具有更好的外观质量,还能提高弹簧的耐磨性、降噪性和使用寿命,提升汽车的整体品质和用户体验。