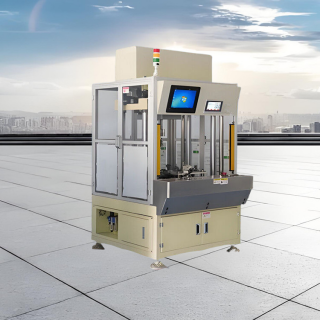

伺服压机,电动伺服压机,精密伺服压力机,伺服压力机厂家,C型伺服压机,四柱伺服压力机,伺服四柱压机,电动伺服压力机,伺服电动压机,数控伺服压力机,数控伺服压装机,智能伺服压装机,伺服压机,伺服压装机厂家,小型伺服压力机,伺服电缸压机,伺服压机制造厂家,伺服压装机品牌,伺服热压机,高精密伺服压机,伺服电缸压机,电子伺服压力机,数控伺服压力机,伺服电动压机

伺服压机移动位置确定方法与技术要点

一、核心控制参数设定

基础参数配置

通过控制系统设定压力、速度、加速度等参数,其中位移精度可控制在目标值的±0.01mm,最小位移单位为0.001mm。

根据工件材料和形状调整参数,例如重载场景需降低加速度以减少惯性偏移。

模式选择

位置模式:以恒定速度移动至预设绝对位置后停止,适用于高精度定位场景(如精密装配)。

压力/位移混合模式:结合压力阈值和位移终点控制,实现多阶段压装工艺(如预压→主压→保压)。

二、传感器与编码器反馈机制

位移传感器应用

采用LVDT(线性可变差动变压器)或光学编码器实时监测压头位移,数据通过高速采集卡反馈至控制系统。

位移信号经LabVIEW等平台滤波处理,消除噪声干扰,提升精度至±0.005mm。

伺服位置编码器

伺服驱动器接收目标位置指令后,通过编码器实时校验电机转动角度,自动调整减速和电流输出以修正误差。

若机械传动中发生震荡,伺服系统自动启用抑制程序,确保位置稳定性。

三、闭环控制与动态修正

PID控制算法

通过比例(P)、积分(I)、微分(D)参数优化响应速度与稳定性,避免超调或振荡。

案例:压装过程中若压力突增,系统动态降低速度并补偿位移偏差。

多段控制策略

伺服压机,电动伺服压机,精密伺服压力机,伺服压力机厂家,C型伺服压机,四柱伺服压力机,伺服四柱压机,电动伺服压力机,伺服电动压机,数控伺服压力机,数控伺服压装机,智能伺服压装机,伺服压机,伺服压装机厂家,小型伺服压力机,伺服电缸压机,伺服压机制造厂家,伺服压装机品牌,伺服热压机,高精密伺服压机,伺服电缸压机,电子伺服压力机,数控伺服压力机,伺服电动压机

分段设定压力与位移阈值(如预压段压力50N→主压段200N),通过LabVIEW编程实现复杂工艺自动化。

支持“一对多”控制,一台压机适配多种工件压装需求,减少设备切换时间。

四、校准与验证流程

静态校准

使用千分表检测位移精度,对比实测值与设定值,偏差>±0.01mm时需重新校准传感器或传动部件。

力传感器标定:加载已知力值(如1000N),验证测量误差是否≤±1%。

动态测试

空载运行验证同步性,重载测试承载能力(需≥设计值1.2倍)。

模拟异常工况(如突发阻力),检验系统自适应调整能力。

五、维护与优化

定期检查

清洁传感器表面污渍,防止信号失真;检查伺服电机轴承磨损,润滑周期建议≤500小时。

通过触摸屏监控历史数据,分析位移偏差趋势并优化控制参数。

模块化升级

支持更换高精度编码器或升级控制软件(如PID算法迭代),提升长期稳定性。

操作流程示例:

输入目标位置→ 2. 选择控制模式→ 3. 启动压装→ 4. 实时监测反馈→ 5. 异常报警修正→ 6. 生成压装曲线报告。

注:涉及多段压装或特殊材料加工时,建议通过LabVIEW编程实现定制化工艺。