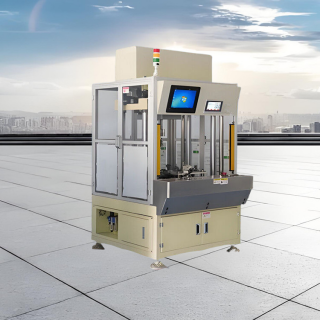

伺服压机,电动伺服压机,精密伺服压力机,伺服压力机厂家,C型伺服压机,四柱伺服压力机,伺服四柱压机,电动伺服压力机,伺服电动压机,数控伺服压力机,数控伺服压装机,智能伺服压装机伺服压机,伺服压装机厂家,小型伺服压力机,伺服电缸压机,伺服压机制造厂家,伺服压装机品牌,伺服热压机,高精密伺服压机,伺服电缸压机,电子伺服压力机,数控伺服压力机,伺服电动压机

一、基础模式选择与参数设定

控制模式切换

位置模式:将压装模式切换为“位置模式”,此时目标位置作为压头运动的绝对终点,压力仅作为过程监测量。

混合模式(可选):部分机型支持“位移+压力”混合控制,需在设置界面勾选多段压装参数。

关键参数输入

目标位置值:直接输入压头需到达的绝对坐标(单位:mm),通常以压装工件的理论接触面为基准。

速度分段设置:

快进速度:设定压头接近工件的快速移动速度(通常为最大速度的60%~80%)。

探测速度:设置接触工件前的低速缓冲段(建议≤5mm/s),避免冲击导致位置偏移。

二、编码器与反馈系统校准

编码器分辨率配置

根据伺服电机编码器分辨率(如17位绝对式编码器),在PLC或控制器中设置每转脉冲数(例如4000脉冲/转),并与滚珠丝杆导程(如5mm/转)匹配。

计算公式:

目标位置脉冲数

=

目标位置(mm)

导程(mm/转)

×

每转脉冲数

目标位置脉冲数=

导程(mm/转)

目标位置(mm)

×每转脉冲数 。

原点校准

伺服压机,电动伺服压机,精密伺服压力机,伺服压力机厂家,C型伺服压机,四柱伺服压力机,伺服四柱压机,电动伺服压力机,伺服电动压机,数控伺服压力机,数控伺服压装机,智能伺服压装机伺服压机,伺服压装机厂家,小型伺服压力机,伺服电缸压机,伺服压机制造厂家,伺服压装机品牌,伺服热压机,高精密伺服压机,伺服电缸压机,电子伺服压力机,数控伺服压力机,伺服电动压机

执行机械原点复归操作,确保压头初始位置与编码器零位对齐,误差需≤±0.01mm。

通过PLC发送回原点指令,并监测原点信号(如Z相脉冲)触发状态。

三、动态测试与误差修正

空载测试验证

空载运行至目标位置,使用千分表测量实际位移,若偏差>±0.01mm,需调整电子齿轮比或补偿参数。

检查伺服驱动器报警状态(如过载或跟随误差),排除机械卡阻或传动间隙问题。

负载压装优化

在压装过程中实时监测压力-位移曲线,若末端压力陡升(表明接触阻力过大),需降低压装速度或调整目标位置余量。

启用PID参数调节功能,优化比例增益(P)和积分时间(I),抑制超调现象。

四、保护机制与维护

安全阈值设定

保护位置:设置压头允许的最大行程(通常比目标位置多5%~10%),超限触发急停。

保护压力:根据材料强度设定压力上限(例如2000N),防止过载损坏工件或压头。

定期校准周期

每500小时检查编码器信号稳定性,清洁滚珠丝杆并补充润滑脂,防止磨损导致位置漂移。

操作流程示例:

切换至位置模式 → 2. 输入目标位置值 → 3. 设定分段速度 → 4. 执行原点校准 → 5. 空载测试验证 → 6. 负载压装调试 → 7. 保存参数并生成报告。

注:涉及复杂工艺(如多段压装)时,建议通过LabVIEW或专用软件编写定制化控制程序。